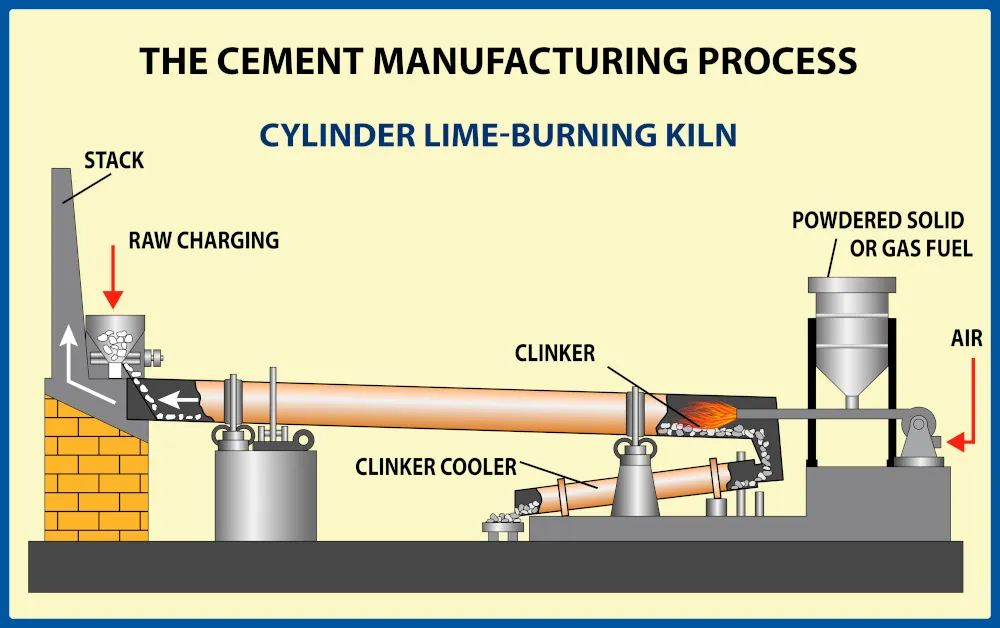

클링커 생산 공정은 특히 냉각 단계에서 매우 높은 수준의 온도 모니터링 정확도를 요구합니다. 회전식 소성로에서 최대 1450 °C의 고온으로 소성된 클링커는 이후 공정을 진행하기 전에 200 °C 이하로 충분히 냉각되어야 합니다. 그러나 이 과정을 모니터링하는 것은 많은 클링커 제조업체들에게 오랜 과제로 남아 왔습니다. 기존의 육안 기반 시스템으로는 소재의 실제 온도를 정확하게 파악할 수 없기 때문입니다. 과거에는 많은 제조 현장에서 클링커 상태를 육안으로만 확인했으며, 이로 인해 공정이 비효율적이고 많은 시간이 소요되는 경우가 잦았습니다. 실제 소재 온도에 대한 피드백 없이 장시간 냉각이 진행되면서 공정 지연과 비최적화된 공정 운영이 발생했습니다. 그 결과, 숙련된 작업자가 직접 온도를 확인한 뒤에야 다음 공정 단계를 시작하는 방식이 일반적이었습니다.

냉각 공정을 보다 정밀하게 제어해야 하는 필요성은 클링커가 최적의 온도에 도달했을 때만 다음 공정 단계로 넘어갈 수 있기 때문입니다. 정확한 온도 데이터가 없을 경우, 클링커가 너무 이르게 또는 지나치게 늦게 다음 단계로 이송될 위험이 있으며, 이는 추가 비용과 시간 손실로 이어집니다. 이러한 상황에서 과제는 분진이 많고 극도로 고온인 클링커 쿨러 환경에서도 정확한 온도 측정을 가능하게 하는 솔루션을 찾는 것이었습니다. 따라서 정밀한 온도 측정을 통해 냉각 공정을 모니터링하는 것은 공정을 최적화하고 효율성을 높이기 위한 필수 요소입니다.