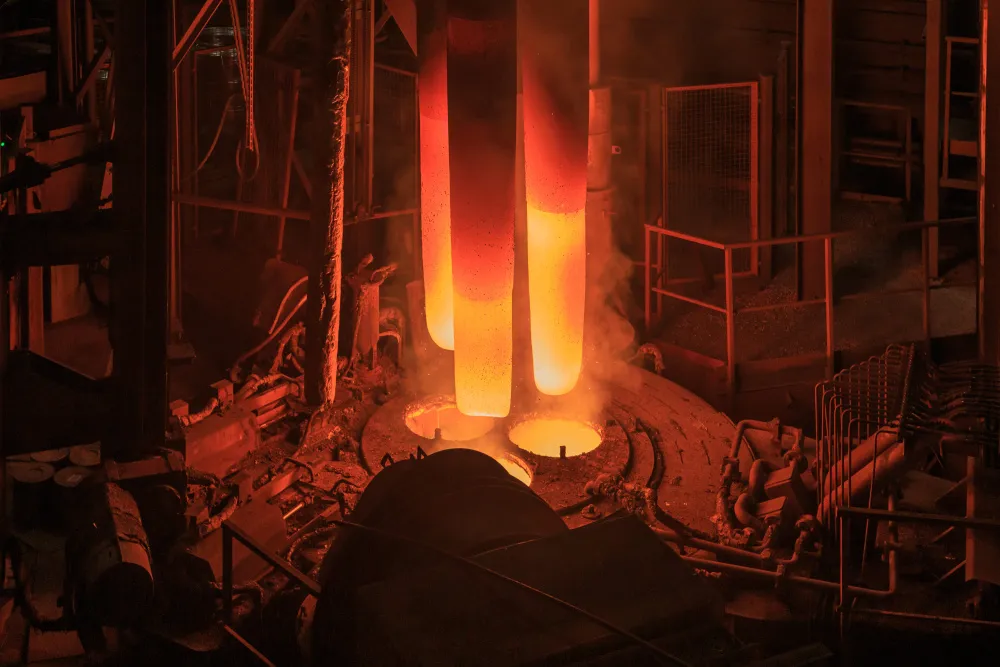

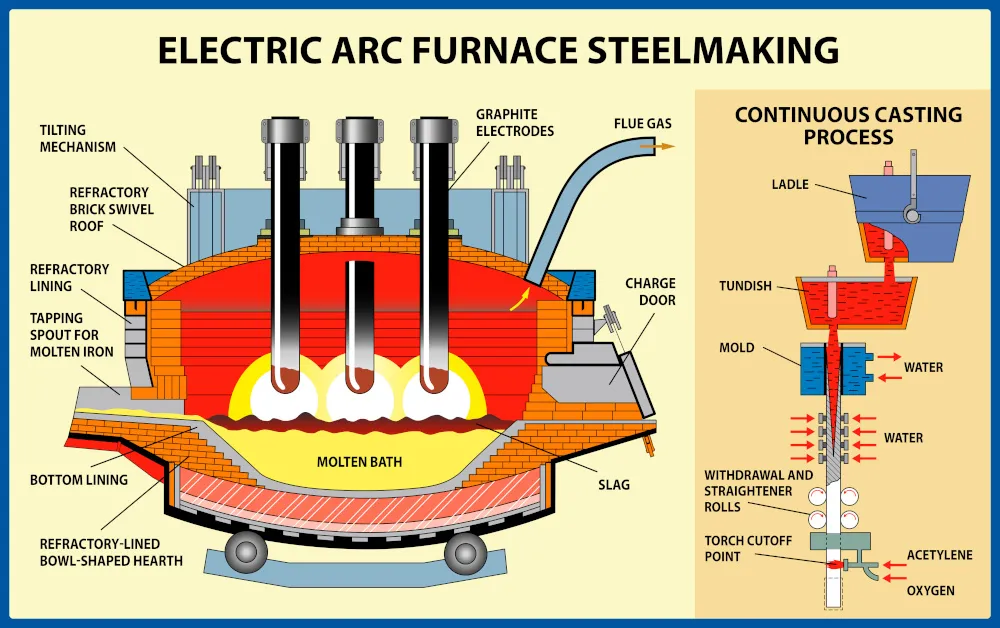

금속 가공 공정, 특히 전기로(EAF)에서의 전극 마모 과정은 극심한 고온 환경과 스크랩 품질의 변동성으로 인해 여러 가지 어려움을 동반합니다. 흑연(Graphite)으로 제작된 전극은 매우 가혹한 조건에 노출되며, 이로 인해 발생하는 마모는 용해 공정의 효율에 직접적인 영향을 미칠 수 있습니다. 특히 전극 팁의 온도를 모니터링하는 것은 전극의 마모 상태와 용강과의 상호작용을 간접적으로 파악할 수 있는 중요한 지표가 됩니다. 이러한 온도 데이터는 에너지 소비를 보다 효과적으로 제어할 수 있게 해주며, 예기치 않은 전극 파손을 사전에 방지하는 데에도 도움이 됩니다.

용광로 운영자는 스크랩 품질의 변화로 인해 용해에 필요한 에너지 요구량이 달라지는 문제를 겪고 있습니다. 산화물 함량이 높은 스크랩은 전기 아크의 저항을 증가시켜, 용해를 위해 더 많은 전력이 필요하게 됩니다. 기존의 전극 마모를 육안으로 점검하는 방식은 한계가 있어 에너지 사용의 비효율과 전극의 조기 교체를 초래합니다. 공정을 최적화하고 에너지 소비를 줄이며 전극의 수명을 연장하기 위해서는 정밀한 온도 측정이 필수적입니다.

적외선 온도 측정 기술의 도입은 생산을 중단하지 않고도 전극의 마모 상태를 지속적으로 모니터링할 수 있게 해주기 때문에 매우 중요합니다. 실시간으로 온도 변화를 감지함으로써 운영자는 산소 및 냉각 유량을 조정할 수 있으며, 이를 통해 공정 제어 능력이 크게 향상되고 운영 비용 또한 절감할 수 있습니다.