산업용 가스 산업에서는 실린더가 정확하게 충전되었는지를 보장하는 것이 안전과 운영 효율성 모두에 있어 매우 중요합니다. 누설이나 불완전 충전으로 인해 발생하는 불량 실린더는 안전을 위협하고 제품 품질 문제로 이어질 수 있습니다. 전통적으로 이러한 결함을 감지하기 위해 수동 검사나 압력 시험이 사용되어 왔지만, 두 방식 모두 시간이 많이 소요되어 생산 공정에 병목 현상을 초래합니다. 이러한 방법은 작업 속도를 저하시켜 대량 생산 수요를 충족시키기 어렵게 만듭니다.

특히 짧은 시간 안에 많은 수의 실린더를 충전해야 하는 경우, 빠르고 정확한 검사는 필수적입니다. 그중에서도 도장된 알루미늄 실린더에 충전된 가스를 정밀하게 모니터링하는 것은 큰 과제 중 하나인데, 표면 도장으로 인해 온도 변화가 가려질 수 있기 때문입니다. 표면 온도를 기반으로 충전 공정의 이상을 식별하기 위해서는 보다 첨단의 검사 기술이 필요합니다.

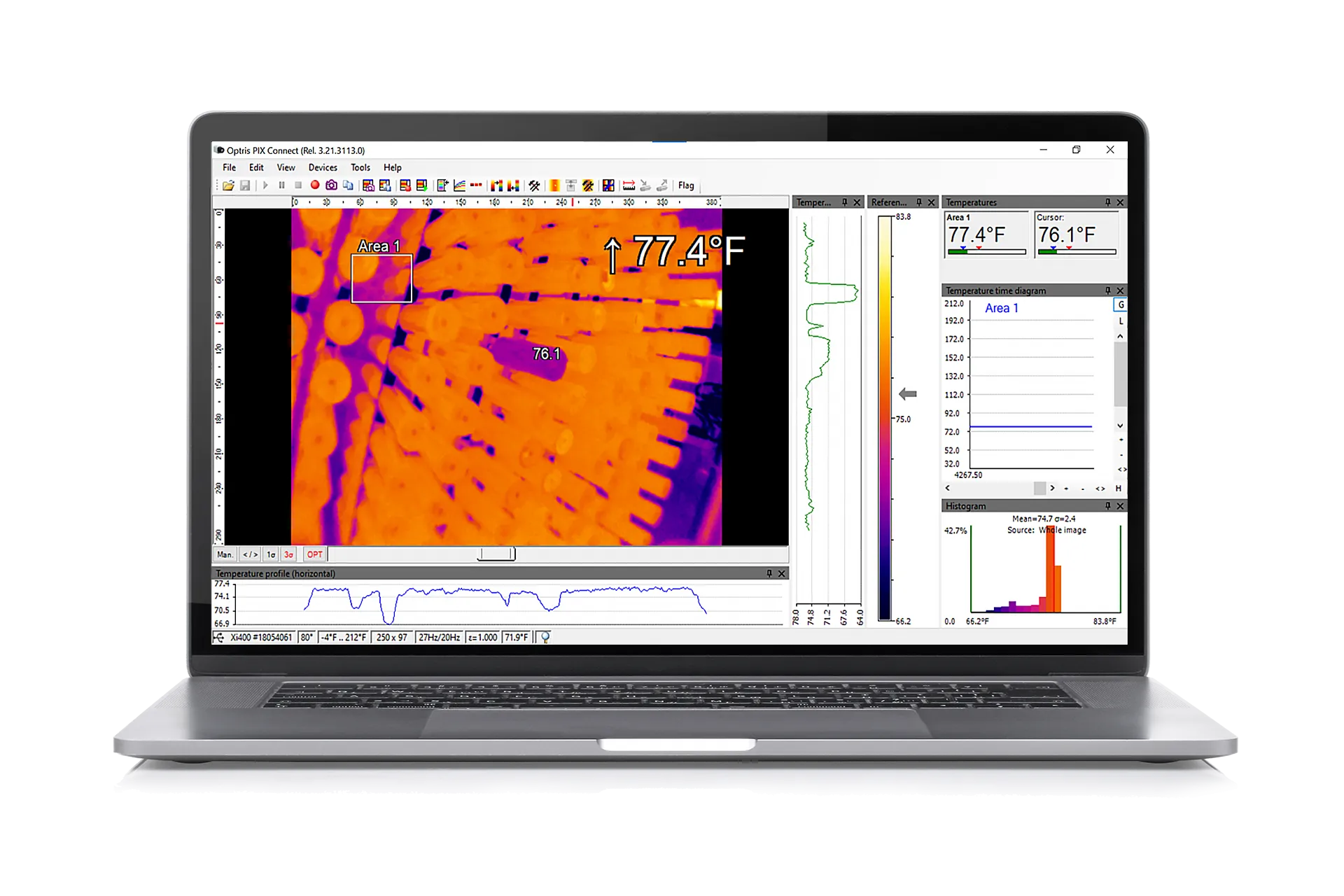

산업용 가스 분야에서 활동하는 이 적용 사례의 제조사는 생산 속도를 저하시켜 병목 현상을 유발하는 기존 방식들로 인해 어려움을 겪고 있었습니다. 그는 시간이 많이 소요되는 수동 점검이나 압력 시험을 피할 수 있는 새로운 해결책을 찾고 있었습니다. 이러한 기존 방법들은 비효율적일 뿐만 아니라 오류 발생 가능성도 높아, 공정을 더욱 지연시키는 원인이 되었습니다. 고객은 특히 가스 주입 과정에서 실린더의 온도가 변화하고, 불량 실린더는 종종 정체되거나 비정상적인 온도 분포를 보인다는 점에서 충전 공정을 보다 효율적으로 모니터링할 수 있는 방법이 필요했습니다. 이러한 과제는 전체 실린더 충전 랙을 대상으로 실시간 온도 모니터링을 제공하여, 전체 작업 흐름을 저해하지 않으면서 각 실린더의 잠재적인 결함을 검사할 수 있는 솔루션에 대한 시급한 필요성을 만들어냈습니다.