전력 배전 시스템에서 전기적 접속부의 온도는 설비 상태를 판단하는 매우 중요한 지표입니다. 접속부가 열화될수록 전기 저항이 증가하고, 그 결과 온도가 상승하게 됩니다. 이러한 온도 상승은 추가적인 손상을 유발할 수 있으며, 화재나 폭발과 같은 중대한 위험으로 이어질 수 있습니다. 지속적인 온도 모니터링을 소홀히 하면 고비용의 가동 중단과 예기치 않은 설비 고장이 발생할 수 있고, 이는 심각한 안전 사고로 이어질 가능성이 있습니다. 대규모 산업 시설에는 일반적으로 전기 개폐기, 변압기, 전기 패널이 전용 공간에 설치되어 있으며, 이곳에서는 시간이 지나면서 점진적으로 고장이 발생하거나 특정 부품의 갑작스러운 고장으로 인해 문제를 일으킬 수 있습니다. 이러한 위험을 예방하고 예방 정비를 체계적으로 계획하기 위해서는 지속적인 온도 모니터링이 필수적입니다.

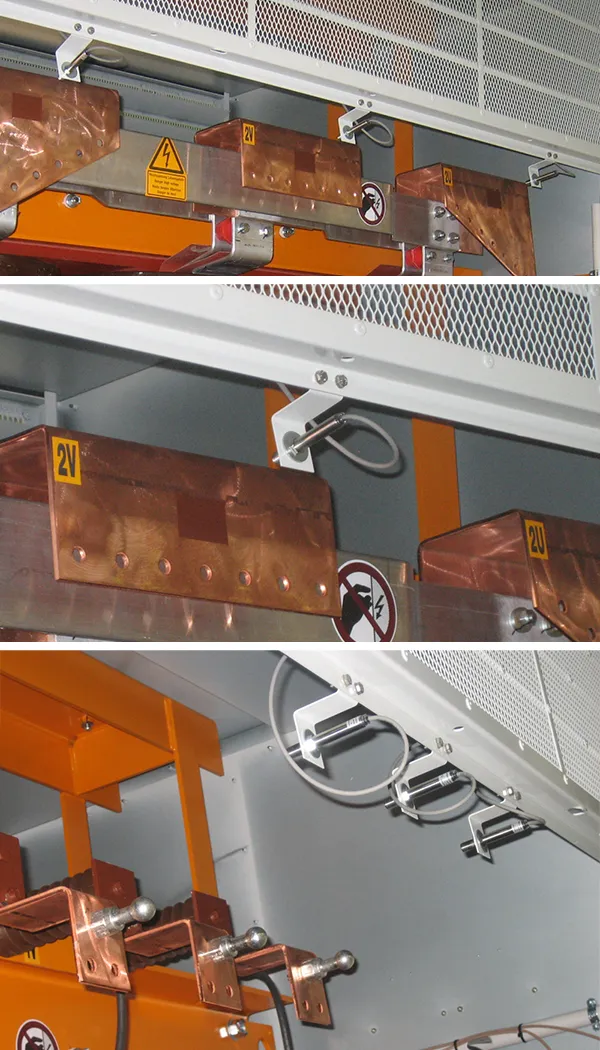

과부하, 상(相) 불균형, 역률 문제, 부식, 그리고 불량한 전기적 접속 등 여러 요인이 열 발생을 유발할 수 있습니다. 이러한 열 발생은 에너지 손실과 전력 낭비를 의미할 뿐만 아니라, 설비의 수명을 최대 85%까지 단축시킬 수 있습니다. 이러한 상태는 서서히 진행되거나, 치명적인 고장으로 인해 갑작스럽게 발생할 수도 있습니다. 개폐기 캐비닛 내부에서는 전력이 접속부에서 볼트로 체결된 구리 모선을 통해 전달되는데, 이 접속부는 특히 고장에 취약합니다. 접합부 온도의 상승은 열화의 초기 징후일 수 있으며, 이는 센서를 이용한 지속적인 온도 모니터링을 통해 조기에 감지할 수 있습니다.

고전압(HV) 환경에서의 온도 측정은 작업자의 개인 안전과 관련해 상당한 도전 과제를 동반합니다. 열전대, RTD, NTC와 같은 기존의 전기식 온도 측정 기술은 고도로 절연된 측정 전자장치, 센서, 그리고 특수 절연 케이블을 통해 이러한 문제를 해결합니다. 그러나 고전압 환경에서 전기식 센서를 사용하는 데에는 여러 한계가 존재합니다. 계측과 유지보수 모두 자격을 갖춘 전기 기술자가 필요하며, 케이블의 강한 절연과 기존 센서의 굵은 직경은 설치 과정에서 드릴링과 같은 작업 시 고전압 설비에 부적절한 영향을 줄 수 있습니다. 또한 두꺼운 케이블 절연은 협소한 공간에서 다채널 적용을 어렵게 만듭니다. 더 나아가 센서 고장이 발생할 경우, 케이블, 센서, 커넥터 전체를 하나의 밀봉되고 시험된 일체형 유닛으로 교체해야 합니다. 비록 절연되어 있더라도, 기존 센서는 전력 전자 장치(인버터)에서 흔히 발생하는 전자기 간섭(EMC), 정전기 방전(ESD), 그리고 높은 전기적 전위로 인해 신호 품질이 저하될 수 있습니다.