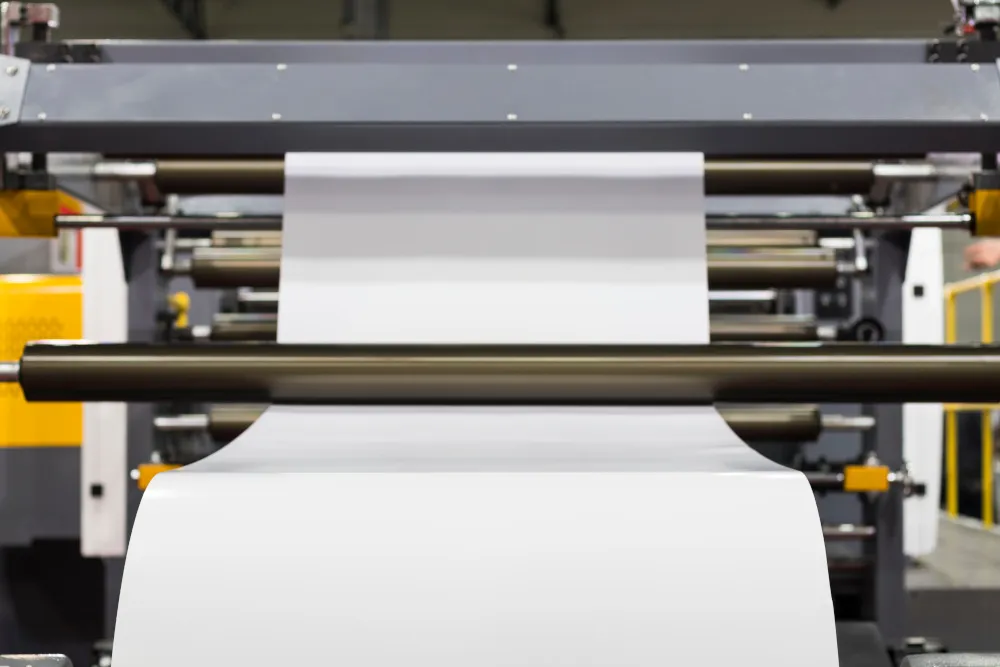

산업용 제지 가공 분야에서는 특히 절단, 건조, 접착과 같은 공정 단계에서 상당한 화재 위험이 존재합니다. 골판지 제조 과정에서는 다양한 형태와 크기, 두께의 제품을 절단하게 되며, 이 과정에서 많은 열이 발생하고 종이 찌꺼기가 축적됩니다. 이러한 축적물은 장비 내부의 협소한 공간과 결합되어 화재가 발생하기에 매우 취약한 환경을 형성합니다. 가장 큰 과제는 이러한 밀폐된 공간에서 온도를 모니터링하기가 어렵다는 점입니다. 이로 인해 열이 빠르게 축적되더라도 즉각적으로 육안으로 감지하기 어렵습니다. 장비, 컨베이어 벨트, 절단 칼날에서 발생하는 마찰은 밀폐된 공간 내에서 온도를 급격히 상승시켜 발화 위험을 높입니다. 본 사례에서는 연기가 육안으로 확인될 때에야 화재를 감지할 수 있었으며, 그 시점에는 이미 대응하기에 거의 늦은 상태였습니다. 이로 인해 장비가 정지되고 생산 일정이 지연되었으며, 장비 손상과 안전 위험이 더욱 증가했습니다.

산업용 제지 공정에서 화재 감지를 연기 감지기에만 의존하는 것은 충분하지 않을 뿐만 아니라 매우 위험하며 대응이 늦을 수 있습니다. 연기 감지기는 연소가 이미 시작된 이후에야 작동하도록 설계되어 있어, 경보가 울릴 때쯤이면 화재가 이미 진행 중인 상태입니다. 특히 절단 및 이송 공정이 포함된 제지 가공에서는 마찰로 인한 열 축적과 가연성 물질의 집적으로 인해, 컨베이어 벨트 아래와 같은 밀폐된 공간에서 연기가 즉시 보이지 않더라도 화재가 발생할 수 있습니다. 연기가 감지될 시점에는 이미 상당한 피해가 발생했을 가능성이 큽니다.

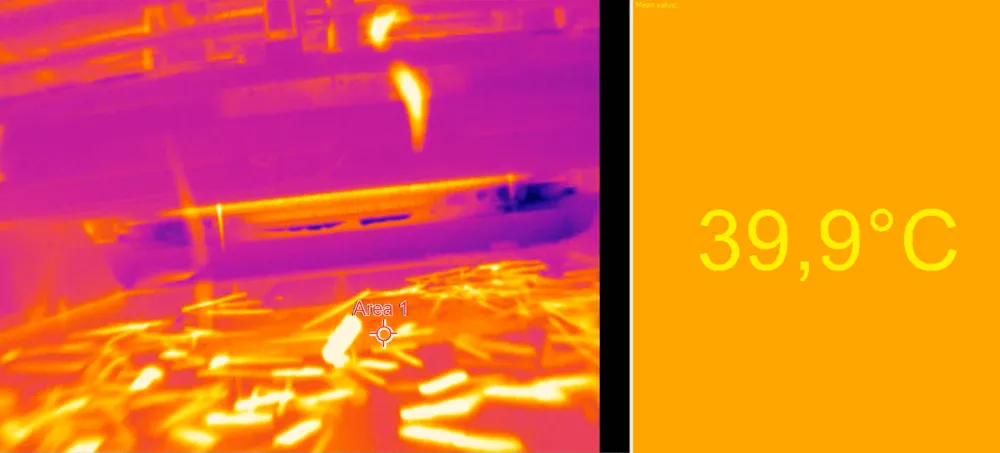

이러한 이유로 온도 측정 기술을 도입해야 할 필요성은 매우 분명합니다. 실시간으로 온도 상승을 모니터링할 수 있다면, 특히 컨베이어 벨트 아래와 같은 고위험 구역에서 화재가 발생하기 전에 이를 감지하고 예방할 수 있습니다. 밀폐된 공간에서의 핫스팟을 모니터링함으로써 작업자는 선제적인 조치를 취할 수 있으며, 장비를 멈추지 않고도 안전 대응이 가능합니다.