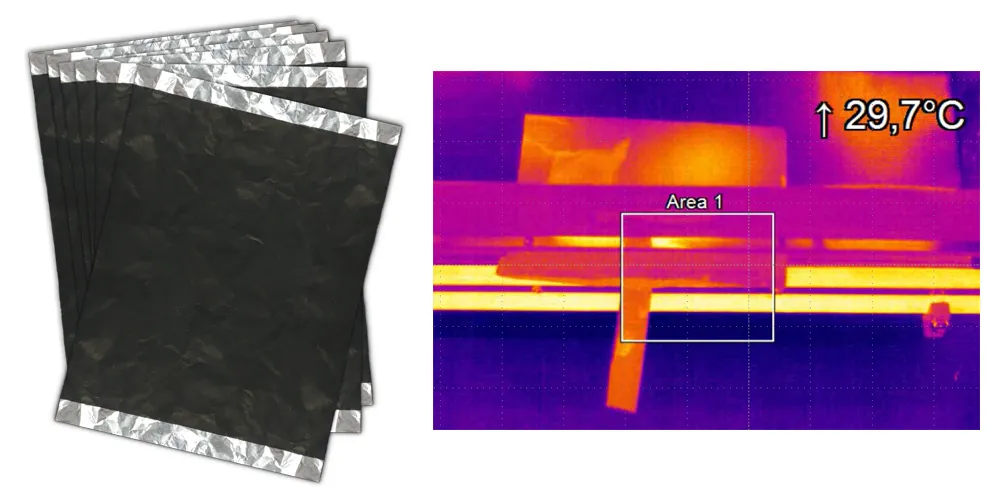

각 배터리 팩은 여러 개의 개별 셀로 구성되어 있습니다. 리튬 폴리머 배터리에서는 흔히 커피백(coffee bag)이라고도 불리는 파우치 셀이 사용됩니다. 각 파우치 셀은 얇은 고분자 필름인 분리막(separator)으로 분리된 다수의 양극과 음극 쌍으로 이루어져 있습니다. 파우치 내부는 충·방전 과정에서 이온 이동을 돕는 반액체 상태의 전해질로 채워져 있습니다. 전극은 활성 물질이 코팅된 얇은 구리 또는 알루미늄 필름으로 구성됩니다. 이러한 물질은 용매와 바인더를 혼합하여 현탁액 형태로 가공되며, 이 혼합물을 슬러리(slurry)라고 합니다. 슬러리는 기판이자 전도체 역할을 하는 금속 포일 위에 도포됩니다.

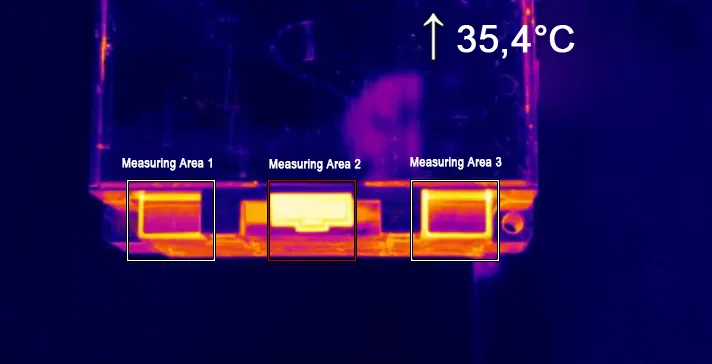

코팅 공정 동안 슬러리는 도포에 적합한 점도를 유지하기 위해 약 60 °C에서 80 °C 사이의 최적 온도 범위로 관리되어야 합니다. 슬러리가 금속 포일(전류 집전체)에 코팅되고 건조되면, 형성된 층을 복합층(composite layer)이라고 합니다. 이후 이 복합층은 금속 롤러로 압연되어 강도를 높이고 밀도를 최적화하며, 활성 물질의 전기 전도성과 접착력을 향상시킵니다. 이 공정을 캘린더링(calendering)이라고 합니다.

캘린더링이 완료된 후, 코팅된 포일은 원하는 형상으로 절단되고 타공되어 전극으로 가공됩니다. 이렇게 만들어진 전극은 다층 권취 또는 적층 공정을 통해 배터리 셀로 조립됩니다. 마지막으로 셀 내부에 전해질을 주입하고 기밀 밀봉을 수행합니다.

리튬이온 배터리의 품질은 전극 시트 두께의 균일성을 확보하고, 건조 및 압연 과정에서 변화하는 전기적 특성을 최적화함으로써 향상될 수 있습니다. 이러한 균일성을 유지하기 위해서는 슬러리의 점도가 항상 최적 상태여야 하며, 이를 위해 생산 공정 전반에서 슬러리와 필름의 온도를 정밀하게 모니터링하는 것이 필수적입니다.