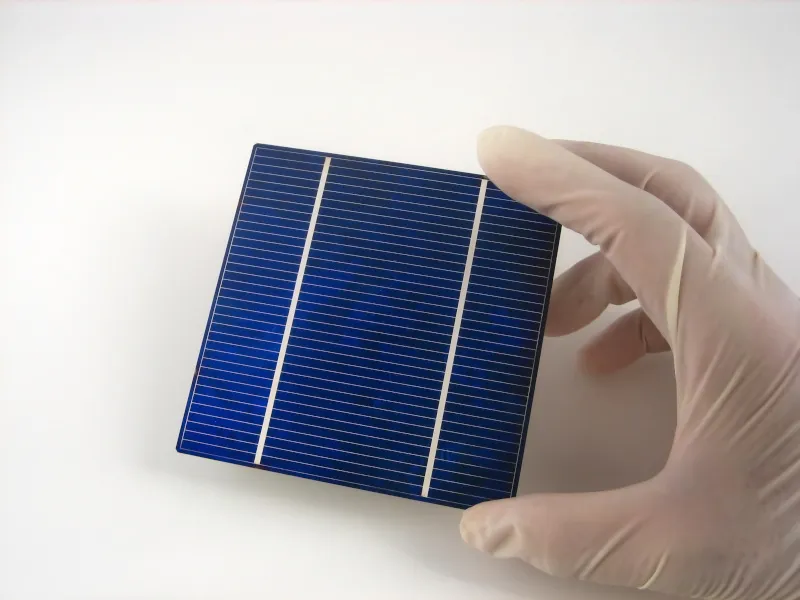

현재 태양광 발전 모듈 제조에 사용되는 표준 기술은 양면 접촉 방식의 태양전지를 기반으로 하며, 산업 전반에 널리 적용되고 있습니다. 이 공정은 개별 태양전지를 하나의 셀 전면 전극에서 이웃한 셀의 후면 전극으로 솔더링 리본을 연결하는 태빙(tabbling)과 스트링(stringing) 과정을 통해 스트링 형태로 연결하는 것에서 시작됩니다. 이렇게 형성된 스트링은 서로 연결된 후, 봉지재(encapsulation material)를 사용하여 투명한 유리 또는 폴리머 전면 시트와 유리, 금속, 또는 폴리머 재질의 후면 시트 사이에 적층됩니다.

오늘날 대부분의 태양광 모듈 제조업체는 자동 태양전지 솔더링 공정을 사용하고 있습니다. 이러한 자동화는 보다 일관된 품질을 보장하고, 파손을 줄이며, 더 얇은 태양전지 사용을 가능하게 합니다. 솔더링 공정은 태양광 모듈이 전기를 효과적으로 전달할 수 있도록 하는 핵심 공정으로, 그 중요성이 매우 큽니다.

자동 솔더링의 정밀성은 단순한 신뢰성 확보를 넘어 기술의 한계를 확장합니다. 인적 오류를 최소화하고, 공정의 균일성을 보장하며, 결함 발생 가능성을 줄임으로써 자동 솔더링은 더 얇고 효율적인 태양전지 개발을 이끌고 있습니다. 이러한 기술적 진보는 태양광 모듈의 성능을 향상시킬 뿐만 아니라 제조 비용 절감에도 기여하며, 태양에너지 산업에 새로운 도약의 시대를 열고 있습니다.

태양전지 상부에 배선된 전선은 태양전지의 표면적을 최대한 노출시키기 위해 매우 얇고 섬세하게 설계되어 있습니다. 그러나 낮은 임피던스를 유지하기 위해서는 이러한 배선의 품질이 매우 중요합니다. 이처럼 얇은 배선을 위한 솔더링 공정은 난이도가 높으며, 추가적인 보호층이 적용되기 전에 빈번한 품질 검사가 필요합니다.

전기 저항 측정은 전체 임피던스가 규격을 벗어났는지 여부는 확인할 수 있지만, 결함의 정확한 위치까지는 파악할 수 없습니다. 임피던스가 높아지면 열이 발생하기 때문에, 기존의 결함 검사 방식에서는 온도 변화에 따라 색상이 변하는 열 감지지를 사용하여 결함 위치를 찾습니다. 그러나 이 방법은 많은 인력이 필요하고, 정확한 결함 위치를 정밀하게 식별하는 데 한계가 있습니다.