탄소섬유 생산은 아크릴로니트릴 단량체를 중합하여 생성된 폴리아크릴로니트릴(PAN)을 만드는 것에서 시작됩니다. 탄소섬유는 주로 탄소 원자로 결합된 긴 분자 사슬을 가진 유기 고분자로 구성되어 있습니다. 전체 탄소섬유의 약 90%는 PAN 공정을 통해 생산됩니다.

생산의 초기 단계에서는 ‘전구체(precursor)’라 불리는 원재료를 탄소섬유로 전환하는 과정이 이루어집니다. 이 전구체는 길게 늘어난 섬유 형태로 인출된 후, 산화 단계에 들어가기 전에 균일하게 펼쳐져 웹(web) 형태로 배치됩니다. 이러한 단계들을 거치는 전구체의 이동 과정은 탄소섬유 생산 공정에서 매우 중요한 부분을 차지합니다.

이후 산화 단계에서 소재는 색상이 변화하며, 이는 완전 산화 단계에 가까워지고 있음을 나타냅니다. 완전히 산화된 후에는 저온 및 고온로에서 진행되는 탄화 공정을 거칠 준비가 완료됩니다.

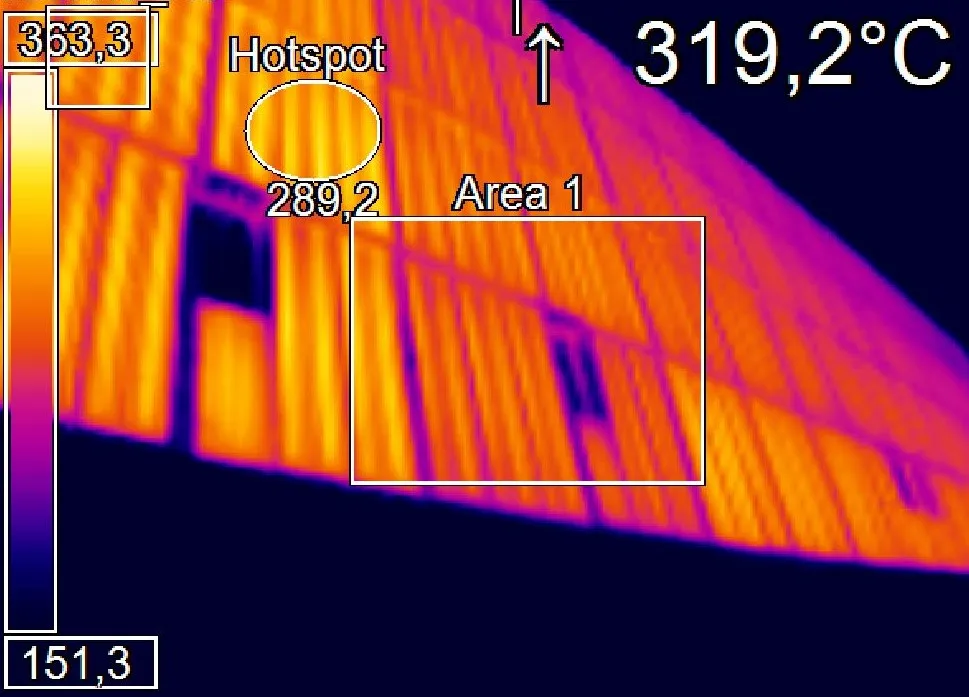

안정화 공정은 이후 진행되는 탄화 과정에서 폴리머 사슬의 이완이나 사슬 절단을 방지하기 위해, 폴리머 사슬 간의 가교 결합을 형성하는 과정입니다. 이 공정은 일반적으로 200~300°C의 온도 범위에서 공기 분위기 하에 진행됩니다. 공정 소요 시간은 섬유의 두께에 따라 달라지며, PAN 섬유의 경우 보통 2시간에서 4시간 정도가 소요됩니다.

완전 산화가 이루어진 후, 소재는 저온 및 고온로에서 진행되는 탄화 단계로 넘어갈 준비가 됩니다.

이 공정에서 가장 큰 과제 중 하나는 전구체가 안정화되는 고온 환경에서 온도를 정밀하게 제어하는 것입니다. 이러한 온도 제어는 안정적이고 반복 가능한 생산 공정을 확보하는 데 필수적이며, 궁극적으로 폐기물과 재작업을 최소화한 고품질 탄소섬유 부품 생산으로 이어집니다. 이러한 과제를 해결하기 위해 적외선 온도 측정 기술이 핵심적인 역할을 하며, 비접촉식으로 정확하고 실시간 온도 데이터를 제공함으로써 요구되는 온도 수준을 안정적으로 유지할 수 있도록 지원합니다.