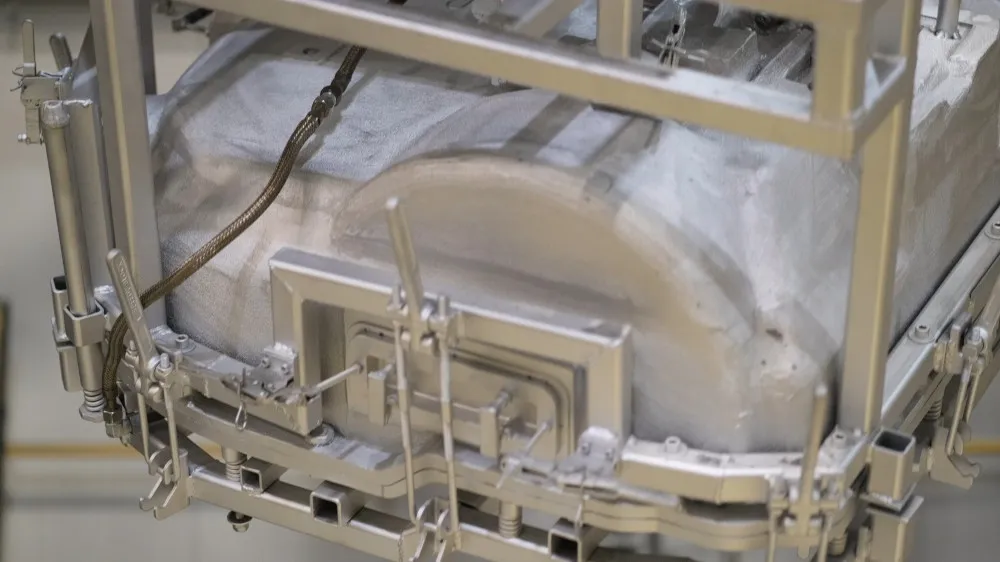

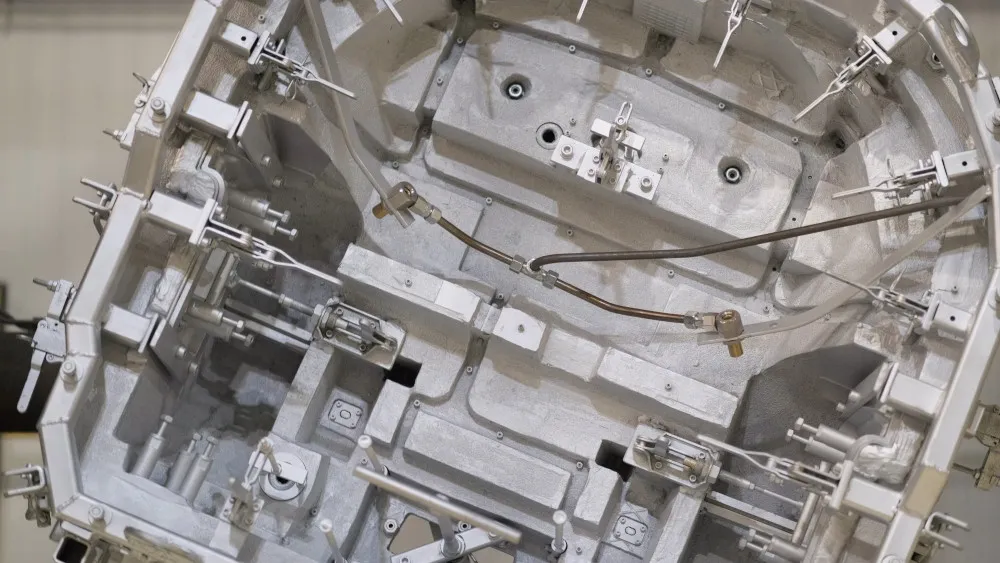

한 카약 제조사는 회전 성형 방식의 선형 폴리에틸렌 공정을 사용해, 다양한 플러그, 앵커, 나사형 장치를 포함한 카약을 생산하고 있으며, 이 장치들은 액세서리를 부착하기 위한 고정 지점으로 사용됩니다. 이러한 요소를 삽입하는 시점은 매우 중요하며, 제조사는 그동안 단일 지점 센서를 사용해 삽입 타이밍을 결정해 왔습니다. 회전 성형 공정에서는 금형을 특정 위치에 더 오래 또는 더 짧은 시간 동안 유지함으로써 선체의 중요한 부위에서 플라스틱 밀도를 조절할 수 있습니다. 그 결과, 선체가 냉각 스테이션에 놓였을 때 밀도가 높은 영역은 열용량이 더 크기 때문에 성형 과정에서 축적된 열을 더 오래 유지하게 되어 온도 편차가 발생합니다. 그러나 단일 지점 센서는 이러한 열용량 차이에 따른 온도 변화를 반영한 종합적인 온도 데이터를 제공하지 못합니다. 따라서 부품 전체에 걸친 온도 프로파일링이 필요합니다.